|

1.エアバッグ問題の展開

(1)問題の発端

自動車安全部品の製造・販売業者であるタカタが製造した欠陥エアバッグのリコールについて、最初に報道された時期は平成24年7月下旬であり、産経ニュース(2014.7.27 11:23)では、以下のように記載されています。

*******************************************************************************

日産、米で22万台リコール タカタのエアバッグに欠陥

日産自動車は26日、日本の部品メーカーのタカタが製造したエアバッグの欠陥により、米国で乗用車22万6326台をリコール(無料の回収・修理)すると明らかにした。

小型車「セントラ」の2002~04年型、スポーツタイプ多目的車(SUV)「パスファインダー」の02~03年型などが対象。衝突時にエアバッグが正常に作動しない恐れがあるという。(共同)

*******************************************************************************

【http://www.sankei.com/economy/news/140727/ecn1407270003-n1.html】

(2)問題の拡大

①リコール対象製品の増加

それから3ヶ月後の平成24年10月下旬に再び欠陥エアバッグのリコールがマスコミで報じられ、日経電子版(2014/10/23 21:04配信)では、以下のように記載されています。

*******************************************************************************

タカタ製エアバッグ欠陥、影響拡大 日産は26万台リコール

自動車部品メーカーのタカタが生産したエアバッグの欠陥を巡り、国内外で影響が広がっている。日産自動車は23日、運転席用エアバッグが異常破裂する恐れがあるとして、世界で約26万台のリコール(回収・無償修理)を発表。米国では複数の現地メディアが22日、米検察当局がタカタのエアバッグを巡って調査を始めたと報じた。

日産のリコールは主に2008年11月から12年3月にかけて生産された小型車「マーチ」「ノート」など7車種が対象。エアバッグを膨らませる装置に誤った仕様の部品が取り付けられており、車の衝突時に金属片が飛び散って乗員を傷つける恐れがあるという。

同じ不具合によるリコールは、ホンダの多目的スポーツ車(SUV)の「CR-V」でも発表済み。13年から続く大規模リコールは助手席用エアバッグが問題とされており、対象がさらに広がってきた形だ。

自動車の安全を脅かす事態に米国でも懸念が高まっている。21日に米運輸省の高速道路交通安全局(NHTSA)がリコール対象を780万台に拡大。ニューヨークの連邦地検は22日までに、タカタが米当局に不適切な情報開示をした可能性があるとして調査に着手した。米紙ウォール・ストリート・ジャーナル(電子版)などが報じた。

*******************************************************************************

【http://www.nikkei.com/article/DGXLASDZ23HGN_T21C14A0TJ2000/】

②米国の高温多湿地域から全土へ

それから1ヶ月後の2014年11月下旬に、それまでリコールの対象地域が米国内の高温多湿地域(数州)から全土(50州)へ拡大したことがマスコミで大々的に報道され、産経ニュース(2014.11.27 08:27配信)では、以下のように記載されています。

*******************************************************************************

エアバッグ不具合 タカタに全米リコール認める報告書提出求める

アメリカ運輸省の道路交通安全局は、タカタに送った書簡の中で、「タカタは、全米でのリコールに同意しておらず、その根拠となる新たな情報も何ら提供してこない」と指摘、リコールを全米で実施することを認めて、12月2日までに、リコール対象のエアバッグを採用した自動車メーカーを報告するよう強く求めた。

そのうえで、「報告しなかった場合には、欠陥車両1台につき、最高で7,000ドルの制裁金を科すことなどを検討する」と警告している。

*******************************************************************************

【http://www.sankei.com/economy/news/141127/ecn1411270012-n1.html】

③日本にも飛び火

日本国内でもタカタ製エアバッグの欠陥についてリコールの届け出があり、日経電子版(2014/11/26 0:25配信)では、以下のように記載されています。

*******************************************************************************

タカタ製エアバッグ、国内99万台未修理 国交省初会合

タカタ製エアバッグの欠陥問題を巡り、太田昭宏国土交通相は25日の閣議後の記者会見で、日本国内でリコール(回収・無償修理)が届けられた車のうち約99万台が未修理だとして、自動車メーカー側に早期修理を指示したことを明らかにした。…(中略)…

国交省によると、早期修理の指示は24日付で、これまでにリコールを届けた自動車メーカー10社に文書で通知した。対象車のユーザーに再びダイレクトメールを送って修理を促すとともに、速やかな修理ができるよう販売店の体制整備を指示。月末ごとの修理状況の報告も求めた。

タカタ製エアバッグの不具合を理由に、国内では2009年以降、ホンダやトヨタ自動車、独BMWなど10社が計254万1712台のリコールを届け出ている。今年9月末時点の対象車は236万6010台だったが、99万3172台が未修理で修理率は約58%にとどまった。

*******************************************************************************

【http://www.nikkei.com/article/DGXLASDG25H60_V21C14A1CR8000/】

また、リコールの米国全土への拡大に対する日本国内での対応について、YOMIURI ONLINE(2014年11月28日14時07分配信)では、以下のように記載されています。

*******************************************************************************

タカタ追加リコール、国内20万台の見込み

タカタ製エアバッグの欠陥問題で、国土交通省は28日、米国の地域限定で行われているリコールが全米に拡大された場合、その時点で国内でも対象車を追加リコールするよう自動車メーカーに指導する考えを明らかにした。

対象車はホンダとマツダの計約20万台に上る見込み。これまで米国の地域限定リコール対象車は、日本ではリコール対象となっていなかった。

*******************************************************************************

【http://www.yomiuri.co.jp/national/20141128-OYT1T50066.html?from=hochi】

2.批判噴出

(1)製品の欠陥

①予見可能性

ほぼ1年前の2014年1月23日に朝日新聞デジタル及び会社四季報ONLINEで配信されたロイター発の「米国エアバッグ事故、優良企業に大規模リコールの代償ニュース」と題する特別レポート(「ロイター発特別レポート」)では、事故の予見可能性について、以下のように言及されています。

*******************************************************************************

2009年5月、当時18歳のアシュリー・パーハムが悲劇に遭遇したのは、オクラホマ州ミッドウェスト・シティの高校を卒業した数日後だった。高校ではチアリーダーを務め、将来は教師になることを夢見ていた彼女は、その日、フットボールの練習を終えた弟を迎えに行くため、車を走らせていた。そして、学校の駐車場で別の車と衝突した。

彼女が運転していた車は、ホンダアコード2001年モデル。ハンドルには、8年前に製造されたタカタ製エアバッグが装備されていた。衝突と同時に、本来なら彼女の体を守るべきエアバッグが、一瞬にして凶器に変わった。

検死結果によると、エアバッグの膨張とともに飛び出した金属片がパーハムの頸動脈を切断、彼女は出血多量で死亡した。緊急治療室でパーハムの手当てにあたった医師は、首と胸部の傷口から金属片を摘出するまで、彼女が銃撃されたのではないかと思っていたという。

詳しい調査の結果、摘出された金属片はエアバッグの破損部分と一致し、彼女の死を引き起こした原因がエアバッグにあることが特定された。ホンダは2009年8月の米道路交通安全局(NHTSA)に提出した報告書で、「(エアバッグが)異常に作動した」と説明している。…(中略)…

この事故の半年前、ホンダはタカタ製エアバッグの一部に不具合があることを米当局に報告、米国でアコードとシビックの2001年モデル4000台をリコールしている。エアバッグ作動時にインフレーターが想定を超す強い内圧を受けて破裂、金属片がバッグを貫いて車内に飛び散り、乗員が負傷する危険性があったためだ。

パーハムの乗っていたアコードは当初、このリコールには含まれていなかったが、ホンダは彼女の死亡事故から2カ月後、対象車を拡大し、パーハムのアコードと同じ車種も含め、世界で50万台を回収した。

にもかかわらず、その半年後、バージニア州でクリスマスイブの日に、同じような事故が起きた。別のアコード2001年モデルが郵便トラックと衝突、エアバッグ膨張時に飛び散った金属片が乗っていた33歳の女性の頸動脈を切断したとみられ、女性は出血多量で死亡している。

******************************************************************************

【http://www.asahi.com/business/reuters/CRBTYEA0M05D.html(朝日デジタル)】

【http://shikiho.jp/tk/news/articles/0/29033/1(会社四季報ONLINE)】

□ 追い打ちをかけるように、日経BPネットで2014年11月27日に配信されたエアバッグ関連記事(以下「BPセレクト」)では、以下のように記載されています。

******************************************************************************

□波紋広がるタカタのエアバッグ問題 ジャパンクオリティの失墜につながる危険性も

米フロリダ州でホンダアコードに乗車していた女性が今年9月に死亡した交通事故に関して、この女性の死因を調べていた地元の検視局が11月19日、直接の原因がエアバッグの破裂で飛び散った金属破片によるものと断定した。これにより一気に米国中でホンダ車やタカタに対する非難の声が高まった。…(中略)…

既に提出されていたリコールの説明には「運転者席側SRSエアバッグのインフレータ(膨張装置)において、インフレータ製造時におけるガス発生剤充填後の吸湿管理が不適切なため、使用過程での外気温等の影響によりガス発生剤が膨張し、密度が低下するものがある。そのため、エアバッグ展開時にインフレータ内圧が異常上昇し、インフレータ容器が破損して飛び散り、乗員が負傷するおそれがある」とある。

つまり、今回米国で問題となっているように乗員が負傷すること(今回は死亡事故)は予見されていたのだ。

******************************************************************************

【http://www.nikkeibp.co.jp/article/matome/20141126/425859/?rt=nocnt】

②不安に拍車

□2014年11月20日に米上院商業科学運輸委員会で開かれた公聴会の模様について、産経ニュース(2014.11.21 22:50配信)では、以下のように記載されています。□

******************************************************************************

□タカタ、リコール拡大懸念も…「命奪う装置」米国で批判噴出

日本の自動車部品メーカー、タカタ製のエアバッグのリコール(回収・無償修理)問題をめぐる、20日の米上院商業科学運輸委員会の公聴会では、議員らからタカタや自動車メーカーへの批判が噴出した。…(中略)…

「人命を救うはずの装置が人命を奪う装置になっていた。絶対に受け入れられない」

ネルソン上院議員(民主)は公聴会で、金属片で穴が開いたエアバッグを手にしながら、タカタを糾弾した。

公聴会では2013年9月にホンダ車を運転中、エアバッグの破裂で負傷した女性も証言に立った。議場のスクリーンには金属片が刺さった右目から血を流す事故直後の女性の写真が映し出され、「なぜディーラーがリコールを知らせてくれなかったのか理解できない」などと、女性はホンダ側の対応を批判した。

公聴会では08年以降、対象の拡大が続くリコールに対し、議員らはさらに被害が拡大する恐れを指摘した。

米道路交通安全局(NHTSA)は、リコール対象地域を破裂事故が起こりやすい高温多湿地域に限定せず、全米に拡大するよう指示している。だが、これに対しタカタは明確な方針を示しておらず、不安に拍車をかけている。

マーキー上院議員(民主)はタカタの清水博・品質保証本部シニアバイスプレジデントに対し「全米でリコールしないのであれば、大きな間違いを犯していることになる」と指弾した。

議員らはタカタに対して第三者機関による迅速な調査や結果の公開を求めているほか、自動車メーカーにはリコールの周知の徹底も要求している。

【http://www.sankei.com/economy/news/141121/ecn1411210040-n1.html】

(2)自動車会社の事故報告漏れ

□上記の公聴会でタカタと共に批判を浴びたホンダには、エアバッグの破裂による死傷事故に関する報告漏れもあり、YOMIURI ONLINE(2014年11月26日10時21分配信)では、以下のように記載されています。

*****************************************************************************

ホンダに巨額制裁金の可能性も…米で高まる不信

自動車部品大手タカタ製の欠陥エアバッグ問題をめぐる調査の過程で、ホンダは24日、死傷事故の米当局への報告漏れが1729件あったと発表した。

ホンダ車で2003年7月から今年6月末まで11年間に起きた計2873件の死傷事故の6割に当たる。…(中略)…

米高速道路交通安全局(NHTSA)は、自動車メーカーに対し、車の構造的な欠陥などが原因と疑われる死傷事故について、情報を四半期ごとに速やかに報告する「早期警戒報告」を法律で義務付けている。事故を分析し、問題の芽を早くつもうという米国独自の仕組みだ。

ホンダは、タカタ製エアバッグの8件の破裂事故(うち1件は死亡事故)を含む大規模な報告漏れを起こした。調査も後手に回った。ホンダによると、報告漏れの可能性については11年に把握していた。ホンダは「別の手段で当局に連絡していた」と言うが、外部の監査機関に調査を依頼したのは、タカタのリコール問題が深刻化した今年9月になってからだった。

*****************************************************************************

【http://www.yomiuri.co.jp/economy/20141126-OYT1T50032.html】

(3)マスコミの追及

□この問題はマスコミからも厳しい目が向けられており、産経ニュース(2014.11.29 05:02)の「主張」コラム(以下「産経の主張」)では、以下のように論じられています。

欠陥エアバッグ 事態の認識甘すぎないか

事は人命に関わる問題だ。対応の遅れは許されない。被害対応や情報開示で後手に回る限り、火の手は広がるだけだ。…(中略)…

経営トップであるタカタの高田重久会長兼最高経営責任者(CEO)が、いまだ公の場で説明責任を果たしていないことには首をかしげる。事態をこれ以上、悪化させないためにも誠実な対応が求められよう。…(中略)…

問題のエアバッグは2000~07年ごろ、米国やメキシコの工場で生産された。衝突時に高圧ガスでバッグを膨らませる装置に不具合があり、作動時に金属片が飛散する危険があるという。旺盛な需要がある北米市場に生産拠点を構えたことにより、製造コストは大幅に低減されたという。だが、結果として品質管理が手薄になっては元も子もない。…(中略)…

リコール対象は当初、事故の発生率が高い米南部の高温多湿地域などに限られていたが、米運輸省は対象を全米に拡大するよう命じた。タカタやホンダの対応を消極的だと見て、不信感を募らせていることが背景にあるようだ。

***************************************************************************

【http://www.sankei.com/column/news/141129/clm1411290001-n1.html】

(4)リコール対象の未修理車で死亡事故発生

□本年1月18日に米南部テキサス州で起きたホンダ車の死亡事故について、産経ニュース(2015.1.31 10:22配信)では、「ホンダ、タカタ製エアバッグの破裂確認 米テキサス州の事故」という見出しの下に、以下のように論じられています。

***************************************************************************

ホンダは30日、米南部テキサス州で起きたホンダ車の死亡事故で、タカタ製の運転席エアバッグが破裂していたことを確認したと発表した。ホンダがエアバッグの現物を入手して調べた結果、破裂が確認された。今後は事故の状況などについて、米道路交通安全局(NHTSA)などとともに調査を続ける。

ホンダが男性の遺族の代理人らに了承を得て事故車を調べたところ、男性が運転していた2002年型の「アコード」に搭載したエアバッグのガス発生装置が破裂し、金属片などが飛び散る欠陥が起きていたのを確認したという。ただ、エアバッグの破裂が死亡原因かどうかは不明。

ホンダが男性の遺族の代理人らに了承を得て事故車を調べたところ、男性が運転していた2002年型の「アコード」に搭載したエアバッグのガス発生装置が破裂し、金属片などが飛び散る欠陥が起きていたのを確認したという。ただ、エアバッグの破裂が死亡原因かどうかは不明。

事故車は11年にリコール(無料の修理・回収)の対象となったが、ホンダの記録によると、このアコードは修理を受けていなかった。事故車は転売を経て、昨年4月に男性が中古車として購入していた。

***************************************************************************

【http://www.sankei.com/economy/news/150131/ecn1501310026-n1.html】

□このように、リコールの対象でありながら、未修理の状態で走行し、死亡事故が発生したことは、エアバッグの破裂と死亡との因果関係の有無を問わず、リコールが遅延していること自体に問題点があると言わざるを得ません。上記事故は中古車であるために、所有者を把握することは極めて困難であると思われます。このような場合は、あらゆるメディアを通じて、リコール情報を提供することが望まれます。

3.エアバッグの歴史

(1)タカタの沿革

□そもそも問題となっているタカタの歴史を紐解くと、同社のホームページ中、「タカタについて」というウェブサイト内の「沿革」で詳細に記載されていますが、その概要は「タカタとは?」と題するウェブページで、以下のように記載されています。

***************************************************************************

当社の創業は1933年にさかのぼります。繊維織物会社として出発したタカタは、1950年代にシートベルト開発に着手し、その後もエアバッグ、チャイルドシートを開発するなど、モータリゼーションの進展とともに増える交通事故に対して、タカタの夢である「交通事故による犠牲者ゼロ」の実現に向けて、自動車安全システム事業を強化してきました。

現在では世界17カ国に46の生産工場を有し、開発・生産・販売において一貫した体制を整え、世界中の取引先に自動車安全部品を供給している自動車安全システム分野での専業サプライヤーです。

また、1977年に日本初の本格的チャイルドシートを製造・販売し、現在でもその安全性と製品に対して各方面から高い評価を頂いています。

*****************************************************************************

【http://www.takata.com/about/what.html】

(2)エアバッグ開発の経緯

①エアバッグの発明

エアバッグ(弾性防御袋)を発明したのは小堀保三郎氏であり、1964年に自動車の安全ネットの開発を手始めとしてエアバッグの開発に着手し、エアバッグ関連の特許を世界14カ国で取得しましたが、実用化に至らない内になくなりました。

【http://www.jahfa.jp/jahfa6/pala/person5-1.htm:日本自動車殿堂HP「芸術を愛したエアバッグの考案者-小堀保三郎-」参照】

②エアバッグの実用化

ヤナセのホームページ中、「ヤナセ100年のあゆみ」というサイト内の「ヤナセとエアバッグ発明家(1965)」と題するウェブページで、以下のように記載されています。

*****************************************************************************

1965年、梁瀬次郎社長は、ソニーの井深大会長から小堀保三郎という発明家を紹介されます。同氏考案のエアバッグの有用性を確信した梁瀬社長は、自ら実験の模様を記録した16ミリの映画フィルムを持ってダイムラー・ベンツ社を訪問、GM、フォード、クライスラーに社員を派遣します。各社とも強い関心を示したものの契約締結には至らず、小堀氏は1975年失意の内に亡くなります。エアバッグは、1980年にベンツのSクラスに装備されたのを皮切りに世界各国で実用化され、小堀氏は2006年その功績により日本自動車殿堂入りしました。

*****************************************************************************

【http://www.yanase.co.jp/100th/ajax/topic1965.asp】

③エアバッグの量産

□エアバッグの量産にまつわるエピソードとして、「ロイター発特別レポート」では、以下のように記載されています。

話は30年近く前にさかのぼる。1985年にホンダ<7267.T>が開いた新年の賀詞交換会に出席したタカタの高田重一郎社長(当時)は、ホンダ側から打診されていたエアバッグ事業への本格進出をきっぱりと否定した。

織物製造会社として創業したタカタは、すでに自動車のシートベルト事業を手がけていたが、エアバックの量産には乗り気ではなかった。経営戦略として危険すぎると判断したからだ。

「そんな危ない橋は渡れない」。同席した本田技術研究所の開発担当者(当時)、小林三郎に高田はそう話している。

しかし、タカタが生産する織物の丈夫な品質を高く評価していた小林は、それを使ったエアバッグシステムに強い関心を抱いていた。小林は1980年代半ばにホンダの新しいエアバッグシステム事業を主導した人物である。小林の著書によると、彼は丈夫な織物を使用したエアバッグを作るよう要請。最終的に、高田は決意を翻し、「危ない橋」を渡る決意を固めた。

数年後、タカタはエアバッグだけでなく、膨張装置であるインフレーターも手がけるようになった。創業時の織物製造業からは遠く離れた新事業は順調に成長し、タカタのエアバッグは多くの自動車に標準装備として採用された。同社は世界でも上位3位に入るメーカーとなった。

*****************************************************************************

【http://www.asahi.com/business/reuters/CRBTYEA0M05D.html(朝日デジタル)】

【http://shikiho.jp/tk/news/articles/0/29033/1(会社四季報ONLINE)】

4.品質管理

①難点

エアバッグの品質管理は厳しくて難しいということについて、「ロイター発特別レポート」では、以下のように言及されています。

***************************************************************************

エアバッグの安全基準は、他の部品とは桁違いに厳しい。ホンダのエアバッグ事業を主導した小林によると、通常の自動車部品に求められている故障率は1000分の1。ブレーキなどの重要保安部品は、それよりも厳しいことが多く、1万分の1から10万分の1とされる。エアバッグの場合はさらに厳格で、故障率は100万分の1以下でなければならない。

小林は、自著の中で、そうした厳しい故障率が達成されているかどうかを走行実験や人間による検査で測ることは難しい、と書いている。

品質管理にはもう一つ、やっかいな問題もある。エアバッグの製造がそもそも危険を伴うという点だ。インフレーターに用いる火薬の扱いは危険性が高く、タカタや競合他社を含む多くの製造業者が、工場での爆発や火災を経験している。今は最も危険な作業をロボットが行い、作業員は厚い壁の向こうからカメラでロボットを誘導する。また、作業員たちは静電気を起こさない特別な靴を履くよう義務づけられている。

*****************************************************************************

(前同)

②悪質

「BPセレクト」では、「単純ゆえに根深い問題」という見出しの下に、以下のように記載されています。

*****************************************************************************

ホンダの一連のリコールの中でも、今回のタカタのエアバッグ事故はあってはならない問題だと指摘する声は多い。…(中略)…

タカタのエアバッグの原因は「製造工程や検査工程で、当たり前にやらなければならないことをやっていなかったという不備で、いざというときの安全を担保するエアバッグという製品への信頼を損なうもの」ゆえ悪質というわけだ。

*****************************************************************************

(http://www.nikkeibp.co.jp/article/matome/20141126/425859/?ST=manufacture&P=5)

□これに関連して、「産経の主張」では、前記引用文中にあるように、「旺盛な需要がある北米市場に生産拠点を構えたことにより、製造コストは大幅に低減されたという。だが、結果として品質管理が手薄になっては元も子もない」と記載されています。

5.事故対応の不手際

(1)泥縄体質

①後手に回る情報公開

自動車の自動制御をベースとする機械部門の技術士である中野昇氏は、中野技術士事務所のブログで、「カタリコール問題に潜む根深い問題点」(2014年11月29日)と題する記事(以下「中野ブログ記事」)を掲示しており、品質に関する問題点について、以下のように指摘しています。

****************************************************************************

今回の問題は、海外工場の品質管理が悪かったことが一番の問題ではない。

買い取った工場の品質管理は大変難しいことで、一朝一夕には実現できないことである。…(中略)…

その中で不良品が出てしまうことも、ある意味ではしょうがないことである。

それでは一番の問題は何かというと、品質上の問題の可能性が出てきたときに、それを公表してユーザーの生命及び安全を図らなかった事である。

その上、「安全ではないかもしれない部品」を多くのメーカーに売り続けたことにより、より多くの社会的損害を与えることになってしまった。

結果として、増収増益を続けてきた会社が倒産の危機に瀕してしまうのである。

技術者倫理の内の「公益確保の責務」を果たさなかったために招いた事態である。

日本では品質管理の問題と考える人が多いが、その考え方では米国のユーザーを納得させることはできない。

***************************************************************************

(http://nakano-pe.jp/blog/archives/category/自動車/エアバッグ/)

②事故後にリコール

本稿(2.(1)①予見可能性)で既に述べたように、タカタや自動車メーカーは欠陥エアバッグにより人身事故が起きる可能性があることを認識すべきであったのに、現実に痛ましい死傷事故発生した後で、リコールを実施することが、再三に亘って繰り返されて来ました。これでは、意図的なリコール隠しでなかったとしても、事故防止のために先手を打つべき結果回避義務を果たさなかったとの誹りを免れません。まして、エアバッグは交通事故発生時の死傷事故を防ぐための安全装置であり、その欠陥が原因で死傷事故が起きたということは、余りにも皮肉な因果の巡りあわせとしか言いようがありません。

(2)日米間の違い

①所轄官庁の性格

□自動車のリコールを取り扱う官庁は、米国ではNHTSA(国家道路交通安全局)であるのに対して、日本では国土交通省自動車局であり、運輸省(日本では国土交通省の前身)の傘下にある点で共通していますが、性格は異なっています。この点について、「中野ブログ記事」では、以下のように記載されています。

****************************************************************************

日本の国土交通省は、リコールに関して自動車メーカーを管理する官庁である。

NHTSAはそれとは異なって、リコールの推進に対して自動車メーカーのカウンターパートナーである。

カウンターパートナーといった意味は、一緒に活動して自動車の安全を推進していく機関であり、リコールなどの安全問題に対しては自動車メーカーと対等な関係を持つ機関という意味である。

リコールなど安全問題については、日本の国土交通省と自動車メーカーとの関係が「命令と服従」であるのに対して、NHTSAは「対等」の関係といえる。

NHTSAは自動車メーカーにとって、一般人にとってわかりにくいリコールの原因とその対策を第三者の立場から検証して、その結果をもって、一般人にリコールの必要性とリコール対策後の安全性を伝えていくパートナーである。

つまり、NHTSAは、技術が理解できない一般ユーザーに代わって、技術的な見地から自動車メーカーの説明を聞いて、その危険性を判断する役割を持っている。

自動車メーカーがNHTSAに説明することは、一般ユーザーに対して説明するになります。

また、NHTSAが自動車メーカーに指示を出すということは、技術的見地から、指示が受け入れられないと一般ユーザーの安全が守れないとの意味となる。

すなわち、一般ユーザーの代わりに第三者として検証しているので、この命令は一般ユーザーからの命令となる。

この点は日本人には理解できない内容であり、対応を誤ってしまう原因でもある。

****************************************************************************

(前同)

②製造物責任

□米国では判例の積み重ねにより製造物責任(PL=Product Liability)の法理が確立されて来たのに対して、日本では平成6年に製造物責任法(通称「PL法」)が制定されました。PL法は米国から製造物責任の法理を輸入したものですが、導入する際に産官学の各方面から出された意見を集約した結果、かなり原形と異なっています。特に欠陥の概念は、第2条第2項で、「当該製造物が通常有すべき安全性を欠いていること」と定義づけられており、米国のように製品の使用と危害との因果関係があれば製造物責任訴訟が起きることがないように配慮されています。そのために、ユーザーの目的外使用や誤操作による事故について、日本ではPLが問題になることは殆どありませんが、米国では「取扱い説明書」に禁止事項や注意事項として明記しないと、「指示・警告上の欠陥」として扱われる余地が生じます。

そのために、輸出品に国内と同じ内容の「取扱い説明書」を記載しても、米国では禁止事項や注意事項に関する記載が不十分ということになりかねません。

③訴訟手続

□日本の裁判規範は制定法ですが、米国では基本的に判決の先例(判例)であり、訴訟当事者は、自分にとって不利な判例がある場合、自分の訴訟の事実関係が先例を生み出した訴訟との相違点を主張・立証することになります。

(http://aboutusa.japan.usembassy.gov/j/jusaj-outline-legalsystem.html:米国大使館〉参考資料日本語訳[法律]〉米国司法制度の概説[PDFファイル、原書13頁参照]】

□また、日本の民事訴訟では、各当事者は訴訟の流れ(特に相手の出方)を見ながら主張・立証を組み立てて行きますが、米国では証拠開示(Discovery)という制度があり、証拠の取捨選択をする余地が無く、日本国内と同様に時宜を見計らって証拠を提出すると、米国内では「後出し」や「隠し玉」と見做されて証拠能力が認められないことになりかねません。

(http://www.itlaw.jp/risk.pdf:インフォテック法律事務所〉山本隆司「米国特許訴訟における訴訟リスクの分析と対策」(1995年 国際商事法務23巻2号)参照)

(3)部品メーカーの泣き所

□部品メーカーにとって完成品メーカーは失うことのできない顧客であることから、部品メーカーは完成品メーカーの顔色を窺う立場に置かれています。この点について、2014年11月25日に日経ビジネスオンラインの「記者の眼」というコラムに掲載された広岡延隆記者の論説では、以下のように記載されています。【筆者註:引用文中の見出し省略】

*****************************************************************************

□タカタの情報開示が不足しているように見えるのは、部品メーカーとしての姿勢を守っているからという面もありそうだ。顧客に販売している完成車メーカーが品質に対して最終責任を負うのは当然のことで、黒子である部品メーカーは取引関係の中でどうしても発言内容を制約される。…(中略)…

公聴会を見る中で、2つの大きな品質問題を思い出していた。

まず、2006年に発生したソニーのパソコン用リチウムイオン電池の品質問題だ。ノートパソコンが激しく火を噴く衝撃的な映像がネットで拡散して消費者に動揺が広がる中、電池を供給していたソニーは今回のタカタと同様、「部品メーカー」としての立場に徹していた。本来、消費者に説明し対応すべきは、最終的に製品を販売した完成品メーカーの役割なのだから、その意味では正しい対応だ。

だが、実際にリスクに直面している顧客から見れば、そんなことは「ムラの論理」に過ぎない。完成品メーカーと部品メーカーが責任に関する応酬を続けている間に、問題の原因や解決策などへの説明が置き去りにされる。…(中略)…

もう1つは、2009~2010年に起きた、トヨタの品質問題だ。豊田社長が公聴会にまで呼ばれるまでに“炎上”したのは、米国で政治問題に発展したためだった。今年に入って米ゼネラル・モーターズ(GM)のリコール隠し疑惑が取り沙汰され、4月にはメアリー・バーラCEOが公聴会に呼ばれている。多くの関係者が「より悪質なケースだった」と口を揃えるが、GM問題の沈静化はトヨタよりもはるかに早かった。やや不条理にも見えるが、グローバル企業が本拠地以外で失策を犯せば、現地で政治問題として炎上しやすいということと、理解すべきだろう。

トヨタは品質問題が炎上する中、海外ジャーナリストを工場に招いて品質保証体制を説明するなどの取り組みを地道に続けた。丁寧に事実を説明することが、事態の沈静化に寄与した部分は大きかったという。

タカタは今回、ソニーのように「部品メーカー」としての立ち位置を守り、トヨタのようにグローバル企業としてのカントリーリスクに直面した。現時点までの対応を見ると、2社の教訓を生かせていないように見える。

*************************************************************************

【http://business.nikkeibp.co.jp/article/opinion/20141121/274182/?P=2】

7.結語

(1)産業界全体での取組

□欠陥エアバッグの問題は、すべての部品や原材料に共通することですから、自動車業界だけでなく、産業界(特に製造業界)全体でリスクマネジメントに取り組むことが望まれます。

①海外での現地対応

□経済の国際化が進んで、あらゆる商品が国境を越えて取引されるようになっていますが、社会制度や文化は国や地域によって異なっており、現地の状況に応じて適切に対応しないと、商品の製造・販売業者は海外でブーイングやパッシングを受けることになりかねません。そのような事態を回避するために、企業や業界という枠を越えて、産業界全体が世界各地の現地対応に関する情報を共有化し、状況に応じて協力することが望まれます。

②同業者間での連携

□部品や原材料が同業者間で共通に用いられている場合は、一定水準の安全性や品質を確保するために業界単位で基準を定め、部品や原材料の欠陥に関する情報は同業社間で共有することが望まれます。また、部品や原材料のメーカーと、それを使用する完成品メーカ―との間でも、苦情処理や事故対応で責任のなすり合いにならないよう、常にWin-Winという観点から、共通の利害関係を築いて頂きたいものです。

③異業種交流の推進

□製品開発や市場開拓のように前向きの分野では異業種交流が盛んに行われていますが、苦情処理や事故対応のような後ろ向きの分野でも活発に行われるように推進することが望まれます。異業種で起きた問題を「対岸の火事」として高みの見物をせずに、「他山の石」として教訓を得ることは、問題発生の予防につながるでしょう。

(2)産官学連携の推進

□産業法務の視点から、企業という枠を乗り越えて産業社会全体を見渡し、欠陥製品による事故発生を防止するために、産官学が連携して安全性の標準化を図ると共に、同種の事故の発生を防止するために事故情報を共有することを提言します。

エアバッグに関しては、エアバッグより安全な緩衝装置の開発や導入が望まれます。既に運転席では「衝撃吸収ステアリング(別名コラプシブルハンドル)」が、また乗る人への衝撃を緩和するために車体には「軽量衝撃吸収ボディ」が実用化されており、普及することが期待されます。更に事故発生時に運転者や同乗者の身体がぶつかる箇所(特に助手席の前のダッシュボード)に、タマゴを落としても割れない超低反発・衝撃吸収のウレタンやゴムを素材としたクッションやマット、スポンジ等で被覆することを提言します。

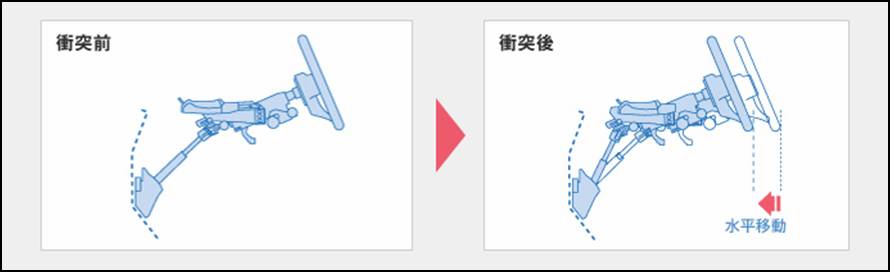

【衝撃吸収ステアリングシステム】

□衝突時、ステアリングを車両前方に移動させることで、ドライバーの胸部への傷害の軽減を図ります。

(http://www.mazda.com/jp/technology/safety/passive_safety/steeringsystem.html:マツダ㈱〉テクノロジー〉安全技術〉衝撃吸収ステアリングシステム)

□更に事故発生時に運転者や同乗者の身体がぶつかる箇所(特に助手席の前のダッシュボード)に、タマゴを落としても割れない超低反発・衝撃吸収のウレタンやゴムを素材としたクッションやマット、スポンジ等で被覆することを提言します。

【筆者:平川 博プロフィール】

昭和52年 中央大学法学部卒業

平成15年~19年 医薬品企業法務研究会の知財部会長

平成16年~19年 ヒューマンサイエンス振興財団の研修委員

平成17年~19年 製薬協の知財部会委員

平成19年 日本チバガイギー㈱退職、社労士開業

平成19年~23年 千葉県年金記録確認第三者委員会専門調査員として総務省で勤務

平成19年~現在 ヒューマンサイエンス振興財団の個人会員

平成22年~現在 行政書士登録、社労士と兼業で産業法務相談室開設

平成25年~現在 日本賠償科学会の会員

平成26年~現在 NPO法人童謡文化を広める会の会員

平成26年~現在 一般社団法人産業法務研究会(産法研)の専務理事

平成26年~現在 特定非営利活動法人日本リスクマネジャー&コンサルタント協会の会員

【一般社団法人産業法務研究会(産法研)の概要】

1.設立の目的

①産業法務という概念の普及

②産業界が一丸となって法令遵守に取り組むこと

③産官学の連携

を推進することにより、産業社会の発展に寄与すること

2.主たる事務所

東京都豊島区池袋三丁目1番11号

【建物の名称】セレクトガーデン池袋.

【最寄りの駅】要町(地下鉄有楽町線)出口5番(祥雲寺方面)から徒歩1分

3.事業

(1)産業法務の研究を目的とする会合(以下「研究会」という)の開催

(2)産業法務関連の出版・頒布事業

①書籍(電子書籍を含む)の出版

②定期刊行物の発行

③ビデオ・DVD・映画の製作・頒布

(3)産業法務関連のセミナー開催

(4)産業法務関連の講演会開催

(5)日本産業法学会の設立

(6)産業法務関連の行事(シンポジウムやフェスティバル等)の催行

|